Испытания отопительного котла КИК-18

Несколько лет назад в среде печников велись оживленные споры вокруг "Системы свободного движения газов" (СДГ), предложенной И. В. Кузнецовым. Возникла необходимость экспериментального подтверждения (или опровержения) преимуществ построения печей по системе СДГ. В результате, по инициативе петрозаводской печной фирмы КАМИ были произведены такие испытания. В рабочую группу вошли Кирилов С. И., Колчин Е. В., Несов С. И., Бацулин А. Ф.

В период с 01 по 10 марта 2011 года в п. Полушкино (Московская обл.) рабочей группой проводились испытания отопительного котла КИК-18 и теплоемкой отопительной печи с хлебной камерой. В статье представлен отчет по испытаниям котла.

1. Устройство котла

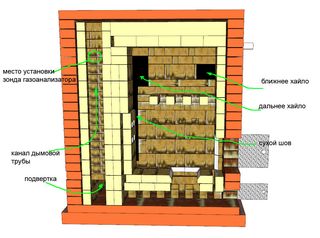

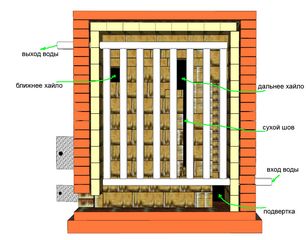

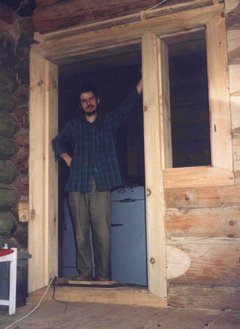

Внешний вид котла показан на рис. 1, внутреннее устройство - на рис. 2 и 3.

Отопительный котел установлен в неутепленном цокольном этаже жилого дома. От котла сделана разводка труб по всему дому, дополнительно на первом этаже дома (над котлом) установлена теплоемкая отопительная печь. Печь и котел подключенны к одному дымоходу.

Конструктивно котел представляет из себя теплоемкую двухконтурную печь (внутренний контур из шамотного, внешний из красного печного кирпича) и состоит из одного колпака, разделенного на две полости – топку и полость размещения водяного регистра. Топка соединяется с полостью водяного регистра вертикальной щелью шириной 3см, т.н. сухим швом и двумя хайлами (см. рис. 2). Из полости водяного регистра дымовые газы уходят вниз в подвертку и далее – в дымовую трубу (см. рис. 3).

2. Цель испытаний

Экспериментальное подтверждение преобладания принципа свободного движения газов (далее СДГ) над принципом принудительного движения газов (далее ПДГ) в печах системы И. Кузнецова.

Ожидалось, что при реализации принципа СДГ наиболее горячие дымовые газы свободно поднимутся вверх и равномерно заполнят отсек с регистром, поступая на регистр через оба хайла. Наиболее холодные газы, при этом, будут свободно стекать в сухой шов, не разбавляя основной поток горячих газов и не снижая температуру рабочего тела (основного потока горячих газов).

Таким образом, ключевым моментом является наличие в системе сухого шва. Также возможно и влияние места расположения хайла на равномерность распределения потока горячих газов по отсеку с регистром.

Параллельно с оценкой эффективности работы колпака проводилась и оценка работы котла "в целом". Для этого замерялись параметры газового потока на выходе из котла и объемы потребляемого воздуха, на входе в котел.

В процессе испытаний оценивалось:

- влияние сухого шва на эффективность теплоотдачи "по воде"

- влияние расположения хайла на эффективность теплоотдачи "по воде"

- влияние сухого шва на потери тепла с отходящими газами

Всего было задействовано три схемы организации топочного процесса:

- котел КИК-18 "как есть", т.е. в авторском исполнении

- котел с закрытым сухим швом (СШ)

- котел с закрытым сухим швом и с закрытым дальним хайлом (ХЛ)

Результаты испытаний приведены на соответствующих графиках и в таблицах.

3. Подготовка к испытаниям

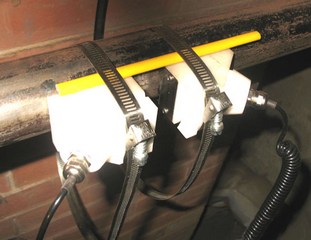

Для контроля теплоотдачи котла "по воде" на горизонтальном участке трубопровода были установлены ультразвуковые датчики расходомера-счетчика жидкости накладного "DYNAMETERS" (Китай) и датчики температуры на входе в регистр и на выходе из него (см. рис.4 и 5).

Для контроля входящего воздуха на патрубке поддувала был установлен термоанемометр импеллерный типа Skywatch Xplorer 2 швейцарской фирмы JDC Electronic SA (см. рис. 7).

Во всех опытах сжигалось по 26 кг дров за две закладки. Схема сжигания: 13 кг + 13 кг. Средняя влажность дров W = 15,2% (Определение влажности см. в разделе 6.1). Состав – береза. Подкладывание следующей закладки дров осуществлялось при снижении концентрации СО2 в дымовых газах примерно до 25% от максимально достигнутой в момент наиболее интенсивного горения (европейский критерий определения момента окончания топки). Дверца топки была полностью закрыта на протяжении всего времени топки. Вместо поддувальной дверцы был установлен патрубок, который обеспечивал постоянное проходное сечение 123х118мм и фиксировал корпус анемометра в одинаковом положении независимо от схемы проведения опыта. Допускалось 1-2 шевеления дров на закладку.

Для перекрывания сухого шва была использована конструкция из листового металла, которая пружинно входила в сухой шов на 100мм. Заслонка не обеспечивала абсолютной герметизации СШ, но перекрывала его с достаточной плотностью. Внешний вид заслонки сухого шва показан на рис.8. Расположение заслонки сухого шва в топливнике показано на рис.9.

4. Результаты испытаний

Испытания проводились по двум направлениям:

- определение эффективности работы котла "по воде" при топке по трем схемам организации топочного пространства

- определение эффективности работы котла в целом при топке по трем схемам организации топочного пространства

4.1 Определение эффективности работы водяного регистра котла

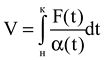

Текущая мощность теплоотдачи водяного регистра определяли по формуле:

Wвод = Cвод * Vвод * (Tвод.вых – Tвод.вх) / 60 [Вт] где:

Cвод - удельная теплоемкость теплоносителя (в качестве теплоносителя использована смесь этиленгликоля с водой в соотношении 1:1) . С учетом удельного веса смеси, принимали Свод = 3380 Дж/(л*К);

Vвод - текущий расход теплоносителя, л/мин;

(Tвод.вых – Tвод.вх) - прирост температуры на регистре котла, К.

Для определения суммарной тепловой энергии, воспринятой регистром, брали промежуток времени в 12 часов, т.к. на практике оказалось, что в существующих условиях эксплуатации этого времени вполне достаточно для того, чтобы котел отдал регистру практически всю тепловую энергию, накопленную за время стандартизованной топки.

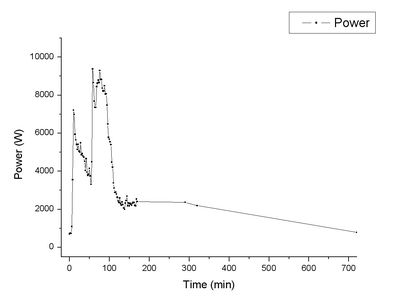

Полученные графики мощности теплосъема интегрировались по времени в программе OriginPro 8 SR2 с целью определения суммарной тепловой энергии, переданной теплоносителю за 12 часов. Результаты испытаний "по воде" сведены в таблицу 1.

Всего по котлу провели 10 опытов. Первые три оказались неудачными в связи с тем, что использовались сырые дрова (влажность около 50%), т.к. других не было. После завоза сухих дров (средняя влажность 17%) еще три опыта ушло на то, чтобы настроить ультразвуковой расходомер и добиться стабильности его показаний. Таким образом, для окончательного анализа взяты данные четырех последних опытов.

Из графика на рис. 1 видно, что по окончании процесса топки теплоотдача по воде значительно снижается, т.е. при отсутствии теплоаккумулятора следует ожидать неравномерность отопления водяным контуром по часам суток при периодической топке котла.

| Дата опыта | Схема организации топочного пространства | Тепловая энергия, отданная теплоносителю за 12 часов, кВт*час | КПД "по воде", % |

| 09.03.2011 10.03.2011 |

КИК-18 "как есть" (в авторском исполнении) | 22,94 21,43 |

20,4 19,0 |

| 08.03.2011 | Котел с закрытым сухим швом | 26,34 | 23,4 |

| 07.03.2011 | Котел с закрытым сухим швом и с закрытым дальним хайлом | 23,54 | 20,9 |

К сожалению, за время испытаний не было возможности сделать достаточное количество опытов по каждой схеме организации топочного пространства. Вполне возможно, что на изменение теплоотдачи повлияли какие-либо неучтенные случайные переменные (например, 08.03.2011 одновременно с испытаниями котла топилась и печь, установленная на первом этаже здания и имеющая общую с котлом дымовую трубу). Поэтому более целесообразно говорить не о достоверном преимуществе той или иной схемы, а о том, что в процессе испытании котла КИК-18 в Полушкино достоверных преимуществ той или иной схемы устройства топочного пространства не выявлено.

Фактический КПД котла "по воде" составил не более 24% (тепловая энергия, выделяющаяся при сжигании 26кг дров составляет 112,7кВт*час. см. раздел 6.2). Это при том, что котел фактически топился два раза в сутки (за исключением 06.03.2011г, когда вечерней протопки не было). Во время вечерней протопки котла измерений не производилось.

Предположительно снижают эффективность котла в Полушкино в основном следующие факторы:

- Стенки топки сделаны из теплоемкого материала, поэтому значительная часть тепловой энергии поглощается стенками и не доходит до водяного регистра. (см. рис. 13)

- Водяной регистр установлен за боковой стенкой, что исключает нагрев лучистой энергией

- Чистка регистра в процессе эксплуатации не производилась, поэтому трубы водяного регистра имели значительный сажевый налет, образовавшийся за два сезона топки дровами с неконтролируемой влажностью. (см. рис. 12).

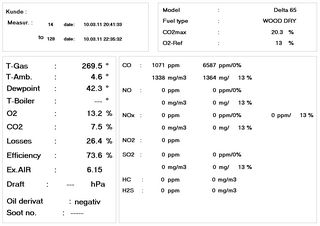

4.2. Сравнение результатов анализа отходящих газов

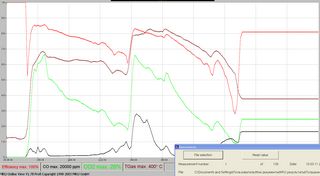

Параметры отходящих газов фиксировали газоанализатором, установленным перед заслонкой дымовой трубы (см. рис. 6). Запись осуществляли в режиме реального времени. Результаты испытаний представлены в виде графиков (типичный графики показаны на рис. 14) и таблиц средних значений (см. пример на рис. 15).

Графики изменения параметров отходящего газа в процессе топки по схеме котел КИК-18 «как есть» по опыту от 10.03.2011 г.

- Красным цветом показана эффективность процесса (максимальное значение поля графика по координате У = 100%).

- Коричневым – температура отходящих газов

(Умакс = 400С). - Зеленым – концентрация СО2 (Умакс = 20%)

- Черным – концентрация СО (Умакс = 50 000ррм).

Средние значения результатов газового анализа сведены в таблицу 2.

За момент начала топки брали первое значение КПД отличное от нуля. Учитывая, что скорость входа процесса горения в режим достаточно высока (график КПД в начале горения представляет собой почти вертикальную линию), определение момента начала топки определяется достаточно однозначно, т.к., например, увеличение КПД от 0 до 50% укладывается в промежуток времени в 1 минуту (интервал времени между двумя последовательными замерами).

За момент окончания топки принимали условие снижения концентрации СО2 в дымовых газах до 25% от максимально достигнутой в опыте концентрации. Например, если при наиболее интенсивном горении концентрация СО2 достигла 12%, то за окончание топки принимали момент снижения концентрации СО2 до 3%. Данный критерий определения момента окончания топки регламентирован европейским стандартом ЕN 15250. Таким образом, усреднение показаний КПД производилось с начала топки до момента ее окончания.

| Дата опыта | Схема организации топочного пространства | КПД, % | Концентрация СО2, % | Температура газа на выходе, С |

| 04.03.2011 10.03.2011 |

КИК-18 "как есть" (в авторском исполнении) | 71,4 73,6 |

7,0 7,5 |

274,3 269,5 |

| 08.03.2011 05.03.2011 |

Котел с закрытым сухим швом | 68,4 72,5 |

6,6 7,1 |

291,7 266,9 |

| 07.03.2011 06.03.2011 |

Котел с закрытым сухим швом и с закрытым дальним хайлом | 77,0 74,3 |

7,7 7,5 |

239,7 256,7 |

Как видно из таблицы все три варианта приблизительно равнозначны. Некоторое "выбивание" показателей в опыте от 07.03.2011 вполне возможно и от того, что в предыдущий день вечерняя протопка котла не производилась.

4.3. Объем воздуха прошедшего через котел, средний коэффициент избытка воздуха

В ходе экспериментов определяли скорость потока воздуха на входе в отопительный котел. Это позволило вычислить абсолютные объемы воздуха, прошедшего через котел и средний избыток воздуха при его работе.

Однако оказалось, что вычисление объема воздуха с помощью примененного анемометра может иметь значительную погрешность (до 30 %). С чем это связано сказать сложно, возможно с неточностью прибора или с другими случайными переменными (например, климатические условия), влияние которых не учтено.

Вычислить погрешность удалось следующим образом. Зная влажность дров, их массу и удельный стехиометрический объем воздуха, потребный для горения (табличная величина) можно вычислить стехиометрический объем воздуха для горения всей закладки дров:

V = 1/(1+w) * M * V0

С другой стороны, можно вычислить объем сгоревшего воздуха как определенный интеграл от скорости горения воздуха за весь период опыта.

Текущая скорость горения воздуха равняется частному от деления потока воздуха , входящего в печь (котел) на текущий коэффициент избытка воздуха. Сравнивая объемы, рассчитанные двумя способами, (теоретически они должны быть равны) можно определить погрешность. Результаты рассчетов приведены в таблице 4.

| Схема | Прим. | Время горения, мин | V стех., нм3 | V сгор., нм3 | Погрешн., % | V общ., нм3 | Альфа средн. | |

| 10.03 | Как есть | 122 | 101,1 | 116,2 | +15 | 332,8 | 2,87 | |

| 08.03 | СШ закр. | Верхн. печь работает | 120 | 101,1 | 98,7 | - 2 | 338,1 | 3,43 |

| 07.03 | СШ, ХЛ закр. | 124 | 101,1 | 105,0 | +4 | 301,3 | 2,87 | |

| 06.03 | СШ, ХЛ закр. | 138 | 101,0 | 116,1 | +15 | 345,3 | 2,97 | |

| 05.03 | СШ закр. | Ветер | 150 | 100,9 | 131,0 | +30 | 425,7 | 3,25 |

| 04.03 | Как есть | 136 | 101,0 | 125,8 | +25 | 394,0 | 3,13 |

Общий объем воздуха (V общ.), прошедшего через котел, вычисляли интегрированием потока входящего воздуха за весь период топки. Средний коэффициент избытка воздуха (Альфа) вычисляли как отношение Vобщ./Vсгор. Погрешность, о которой говорилось выше, не окажет влияния на вычисленный Альфа, т. к. одинаковым образом входит в числитель и знаменатель дроби. Текущее значение Альфа(t) определяли из данных ГА.

4.4. Потери тепла с отходящими газами

Потери с отходящими газами определяли двумя способами - усреднением показаний ГА с нормировкой (столбец "Потери") и простым усреднением показаний ГА (столбец "Потери по ГА"). Потери и нормировочные коэффициенты рассчитывали для интервала времени с концентрацией СО2 > 25% СО2max. Результаты рассчетов представлены в таблице 5.

| Схема | Примечание | Время гор.,мин | Альфа средн. | Потери, % | Потери по ГА, % | |

| 10.03 | Как есть | 122 | 2,87 | 23,9 | 26,4 | |

| 08.03 | СШ закр. | Верхняя печь работает | 120 | 3,43 | 29,1 | 31,6 |

| 07.03 | СШ, ХЛ закр. | 124 | 2,87 | 21,4 | 23,0 | |

| 06.03 | СШ, ХЛ закр. | 138 | 2,97 | 22,8 | 25,7 | |

| 05.03 | СШ закр. | Ветер | 150 | 3,25 | 25,7 | 27,5 |

| 04.03 | Как есть | 136 | 3,13 | 25,7 | 28,6 |

В целом, при изменении конструкции котла значимых различий по величине потерь с дымовыми газами не обнаружено.

При сравнении потерь, рассчитанных двумя методами видно, что они хорошо согласуются друг с другом, причем потери, полученные вторым способом (усреднение без нормировки) стабильно выше на 1,6 - 2,9 %.

Опыт от 08.03 сильно выбивается из общих показателей, здесь самый большой коэффициент избытка воздуха альфа = 3,43. При проведении этого опыта работала печь, расположенная на первом этаже дома, и подключенная к той же трубе, что и котел. Скорее всего, это дало повышенную тягу в общем дымоходе, повышенный расход воздуха и, как следствие, завышенные потери. Возможно, присутствовал и другой, неучтенный фактор.

Опыт от 05.03 был проведен в ветреную погоду, что также могло повлиять на тягу и величину потерь.

4.5. Концентрация окиси углерода (СО) в отходящих газах

Содержание СО в отходящих газах определяли усреднением концентрации СО, полученной с газоанализатора и приведением к неразбавленным ДГ. Усреднение проводили с учетом нормировочного коэффициента, пропорционального потоку отходящих газов. Усреднение без коэффициента даст несколько заниженные значения, т. к. в конце процесса горения концентрация СО и поток ДГ возрастают. Усредненные величины приведены в таблице 6.

| Схема | Примечание | Время горения | Альфа средн. | СО средн, ppm | |

| 10.03 | Как есть | 122 | 2,87 | 4253 | |

| 08.03 | СШ закр. | В. печь работает | 120 | 3,43 | 4593 |

| 07.03 | СШ, ХЛ закр. | 124 | 2,87 | 4393 | |

| 06.03 | СШ, ХЛ закр. | 138 | 2,97 | 5001 | |

| 05.03 | СШ закр. | Ветер | 150 | 3,25 | 4995 |

| 04.03 | Как есть | 136 | 3,13 | 5086 |

Таким образом, при изменении схемы организации топочного пространства котла значимых различий по концентрации СО в дымовых газах не обнаружено.

5. Выводы и рекомендации

- При изменениях схемы движения газов в котле значимых изменений отдачи регистра «по воде» не зафиксировано, см. табл. 1.

- При изменениях схемы движения газов в котле значимых различий по концентрации СО в дымовых газах не обнаружено.

- В связи с выявленной засаживаемостью водяного регистра целесообразно указать потребителю периодичность чистки тепловоспринимающей поверхности регистра. Рекомендовать потребителю применять для топки топливо влажностью не более 20-25%. По возможности устраивать чистки так, чтобы можно было очистить всю поверхность регистра котла.

- При сравнении результатов испытаний с сухим швом и без него, на испытуемом котле значимых различий не обнаружено.

6. Приложение

6.1. Влажность дров

Влажность дров определяли следующим образом. Образец древесины известной массы раскалывали на небольшие щепки, которые высушивали в хлебной камере отопительной печи до постоянного веса при температуре 60 – 150С в течение 3-4 дней. Всего было сделано два образца. Результаты измерений сведены в таблицу 3.

| Масса образца, г | Масса сухого остатка, г | w, % | W, % | |

| 1 | 812 | 683 | 18,9 | 15,9 |

| 2 | 540 | 462 | 16,9 | 14,4 |

| Средн. | 17,9 | 15,2 |

Где влажность

w – отношение массы воды в образце к массе сухой древесины,

W – отношение массы воды в образце к массе всего образца.

6.2. Теплота сгорания дров

Теплоту сгорания дров вычисляли по формуле (влажность в долях единицы):

q = 1/(1+w) * (4500 – 583 * w) [ккал/кг]

Теплота сгорания составила q = 3728 ккал/кг.

Теплосодержание закладки дров определяли по формуле:

Q = M * q /860 [кВт*час]

При закладке в 26 кг Q = 112,7 кВт*час.

Данная статья написана на основе официального отчета об испытаниях.